熱熔打包帶的制造工藝是以聚(PP)或聚酯(PET)為主要原料,通過擠出成型、拉伸強化等工序制成的高強度包裝材料,其流程如下:

1. 原料預處理

將聚顆粒與色母粒、抗老化劑等助劑按比例混合,通過干燥設備去除水分,確保后續熔融均勻。回收料需經篩選、清洗后與新料按比例摻混使用。

2. 熔融擠出成型

混合料投入單螺桿擠出機,在180-230℃高溫下熔融塑化,經模頭擠出形成連續帶狀胚料。模頭設計采用扁平狹縫結構,通過調節模唇間隙控制帶材厚度。

3. 梯度冷卻定型

胚帶進入三級水冷槽逐級降溫:首段80℃水浴消除內應力,中段50℃水冷初步定型,末段常溫冷卻完成結晶固化。冷卻速度直接影響分子鏈排列密度。

4. 雙向拉伸強化

采用多輥組雙向拉伸工藝:縱向通過差速輥組進行3-5倍拉伸,橫向由擴幅機展開,同步紅外加熱至120℃使分子鏈定向排列,拉伸強度可提升300%以上。

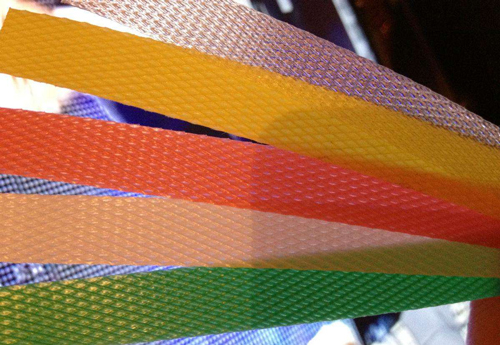

5. 表面處理與收卷

經壓花輥刻制防滑紋路后,通過靜電消除裝置,由自動張力控制系統收卷。關鍵控制點包括拉伸比(3:1-5:1)、熱處理溫度(±2℃)及冷卻速率。

該工藝通過分子取向強化機理,使成品抗拉強度達400-800MPa,延伸率控制在15%-25%。現代生產線集成在線測厚儀和CCD檢測系統,實現厚度公差±0.02mm的精密控制。環保型工藝已實現95%以上原料利用率,單位能耗較傳統工藝降低18%。